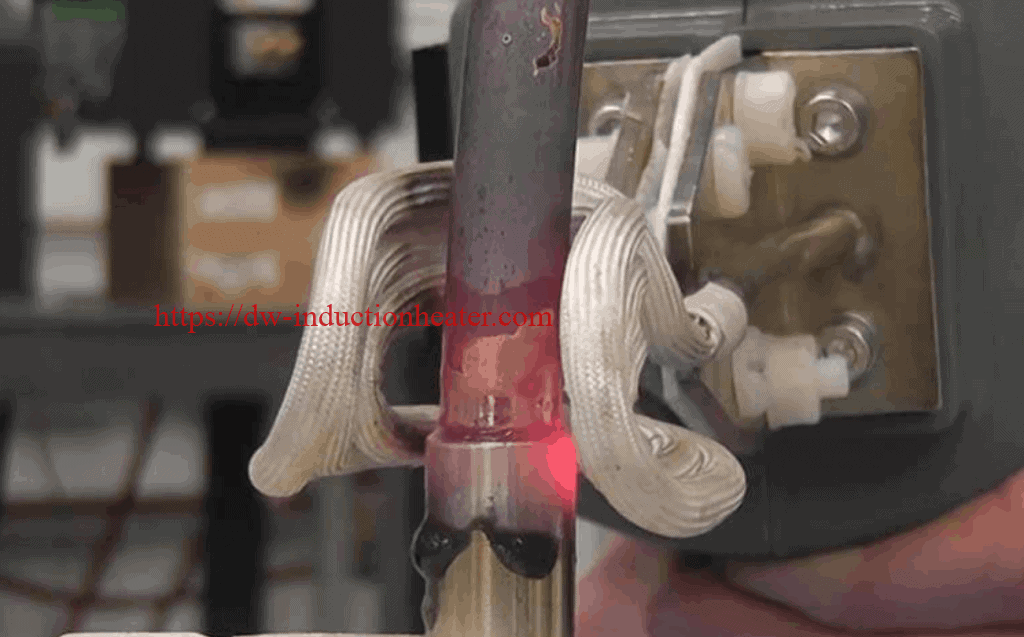

ХЛК Системи индукционог грејања су системи са додатом вредношћу који се могу директно уградити у ћелију за производњу, смањујући отпад, отпатке и без потребе за бакљама. Системи се могу конфигурисати за ручно управљање, полу-аутоматизовани и све до потпуно аутоматизованих система. ХЛК системи индукцијског лемљења и лемљења више пута пружају чисте спојеве без цурења за широк спектар делова, укључујући водоводне цеви, измењиваче топлоте, разводнике гаса, разводнике, алате од тврдог метала и друго.

Принципи индукционог лемљења и лемљења

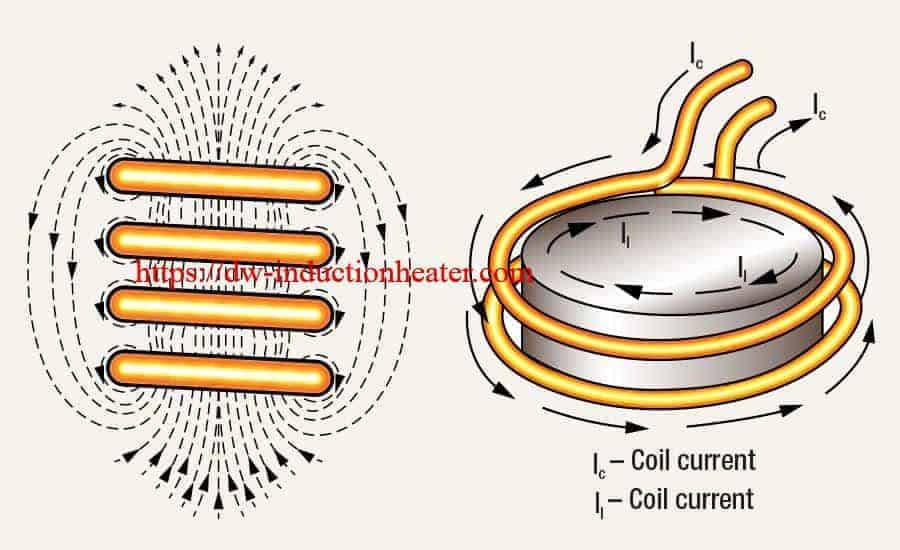

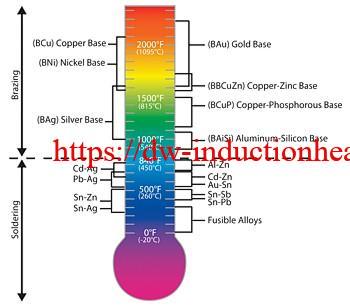

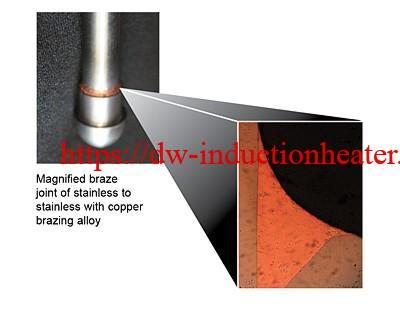

Лемљење и лемљење су процеси спајања сличних или различитих материјала употребом компатибилног материјала за пуњење. Метали за попуњавање укључују олово, коситар, бакар, сребро, никал и њихове легуре. Само се легура топи и очврсне се током ових процеса да би се спојили основни материјали. Метални материјал пуњења се увлачи у зглоб капиларним дјеловањем. Поступци лемљења се спроводе испод КСНУМКС ° Ф (КСНУМКС ° Ц), док се примене лемљења обављају на температурама изнад КСНУМКС ° Ф (КСНУМКС ° Ц) до КСНУМКС ° Ф (КСНУМКС ° Ц).

Успјех ових процеса овиси о конструкцији склопа, размаку између површина које се спајају, чистоћи, контроли процеса и правилном избору опреме потребне за извођење поновљивог процеса.

Успјех ових процеса овиси о конструкцији склопа, размаку између површина које се спајају, чистоћи, контроли процеса и правилном избору опреме потребне за извођење поновљивог процеса.

Чистоћа се обично добија увођењем флукса који покрива и раствара прљавштину или оксиде који их избацују из споја за подмазивање.

Материјали за пуњење индукцијског лемљења

Индукцијски лемљење метала за пуњење могу се добити у различитим облицима, облицима, величинама и легурама у зависности од њихове намене. Трака, предобликовани прстенови, лепљење, жица и предформирани подлошци само су неки од облика и легура облика који се могу пронаћи.

Одлука да се користи одређена легура и / или облик је у великој мери зависна од материјала материјала који се спајају, смештања током обраде и услужног окружења за које је коначни производ намењен.

Многе операције се сада изводе у контролисаној атмосфери са ћебетом инертног гаса или комбинацијом инертних / активних гасова како би се заштитио поступак и елиминисала потреба за флуксом. Ове методе су доказане на широком спектру конфигурација материјала и делова који замењују или допуњују технологију атмосферске пећи правовременим поступком протока у једном комаду.

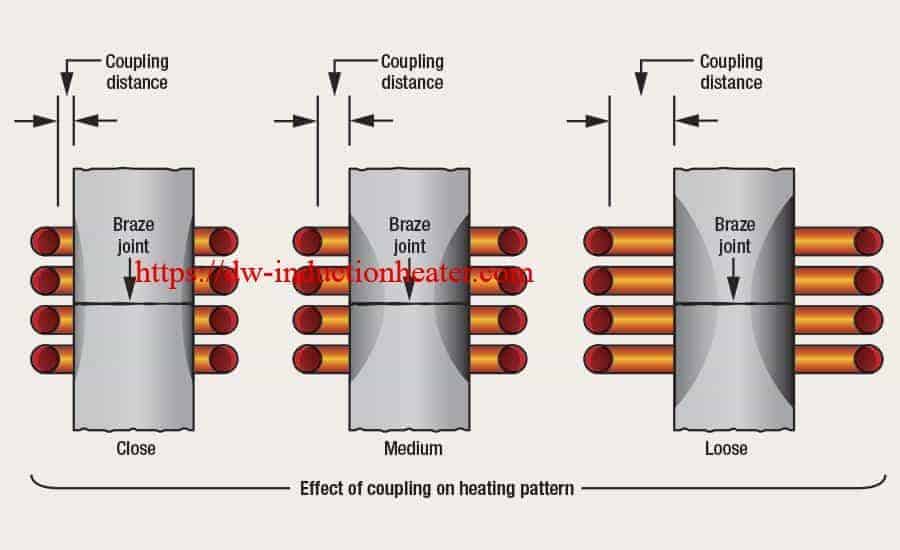

Цлеаранце Аффецтс Стренгтх

Размак између спојних површина које се спајају одређује количину легуре за таложење, капиларно дјеловање / продирање легуре, а затим и чврстоћу готовог споја. Најбољи услови за конвенционалне примене лемљења сребром су КСНУМКС инча (КСНУМКС мм) до КСНУМКС инча (КСНУМКС мм) укупног простора. Алуминијум је типично КСНУМКС инча (КСНУМКС мм) до КСНУМКС инча (КСНУМКС мм). Веће зазоре до КСНУМКС инча (КСНУМКС мм) обично немају довољну капиларну акцију за успјешно испирање.

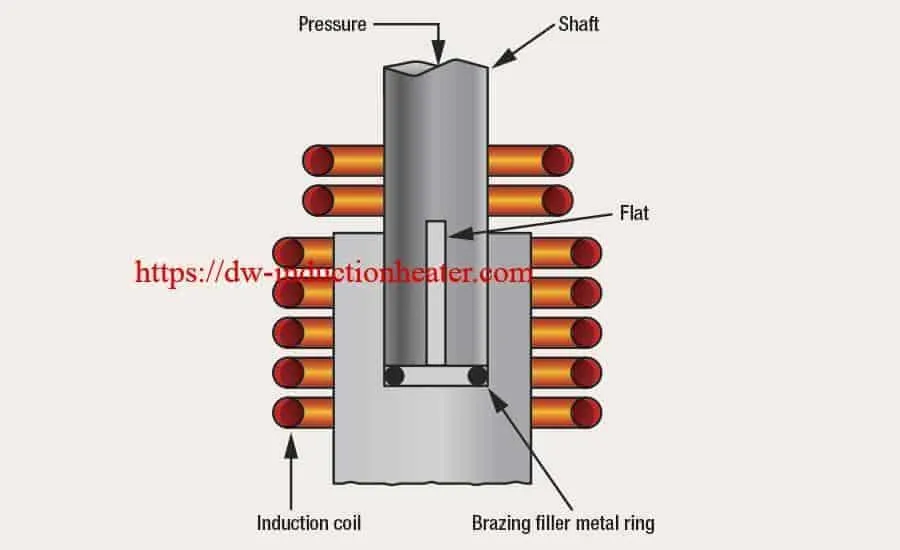

Лемљење са бакром (изнад КСНУМКС ° Ф / КСНУМКС ° Ц) захтева да се толеранција споја одржава на апсолутном минимуму иу неким случајевима притисне под притиском на амбијенталним температурама како би се обезбедила минимална толеранција зглоба док је температура лемљења.

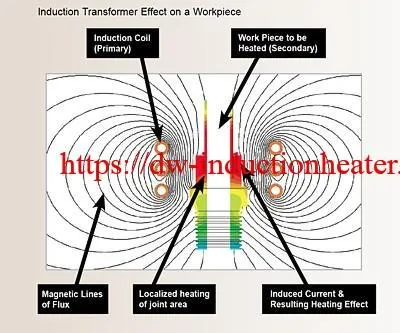

Индукцијско грејање показало се као драгоцено помагало у процесу придруживања из више разлога. Брзо управљање и прецизна контрола топлоте нуди могућност локализованог загревања компонената велике чврстоће без значајних промена својстава материјала. Омогућава и лемљење тешких материјала као што су алуминијум и секвенцијално лемљење више легура и лемљење спојева из непосредне близине.

Индукционо грејање у апликацијама за лемљење и лемљење је лако прилагодљиво методама производних линија, омогућавајући стратешки распоред опреме у монтажној линији, а по потреби и грејање даљинским управљањем. Често, индукцијско лемљење и лемљење дозвољавају смањење потребног броја делова за учвршћивање, а минимално загревање учвршћених уређаја повећава животни век и одржава тачност усклађивања компоненти које се спајају. Пошто оператери не морају да воде извор индукционог грејања, обе руке су слободне да припреме склопове за спајање.

ХЛК опрема за индукцијско лемљење пружа квалитет, конзистентност, подесив проток и брзо пребацивање алата за различите производне потребе. Линија производног лемљења и лемљења Радине нуди стандардна решења за лемљење:

ХЛК опрема за индукцијско лемљење пружа квалитет, конзистентност, подесив проток и брзо пребацивање алата за различите производне потребе. Линија производног лемљења и лемљења Радине нуди стандардна решења за лемљење:

Алуминијум

Бакар

месинг

Нерђајући челик

Карбид

И још…