Индукционо лемљење алуминијумом помоћу рачунара

Индукционо лемљење алуминијумом постаје све чешћа у индустрији. Типичан пример је лемљење различитих цеви на тело аутомобилског измењивача топлоте. Тхе индукциони калем за загревање за ову врсту процеса широко се користи неокружујући поступак, који се може назвати стилом „поткова-укосница“. За ове завојнице, магнетно поље и резултујућа вртложна струја су суштински 3-Д природе. У овим апликацијама постоје проблеми са заједничким квалитетом и доследношћу резултата од дела до дела. Да би се решио један такав проблем за великог произвођача аутомобила, за проучавање и оптимизацију процеса коришћен је програм рачунарске симулације Флук3Д. Оптимизација је подразумевала промену конфигурације индукционе завојнице и регулатора магнетног флукса. Нове индукционе завојнице, које су експериментално потврђене у лабораторији, производе делове са квалитетнијим спојевима на неколико производних места.

Сваком аутомобилу је потребно неколико различитих измењивача топлоте (језгре грејача, испаривачи, кондензатори, радијатори итд.) За хлађење погонског склопа, климатизацију, хлађење уљем итд. Велика већина данас измењивача топлоте за путничка возила направљена је од алуминијума или легура алуминијума. Чак и ако се исти мотор користи за неколико модела аутомобила, везе могу варирати због различитих распореда испод хаубе. Из тог разлога је уобичајена пракса да произвођачи делова израде неколико основних тела размењивача топлоте, а затим секундарним поступком прикаче различите конекторе.

Тела измењивача топлоте обично се састоје од алуминијумских ребара, цеви и заглавља залемљених у пећи. Након лемљења, измењивачи топлоте се прилагођавају за дати модел аутомобила причвршћивањем или најлонских резервоара или најчешће различитих алуминијумских цеви са прикључним блоковима. Ове цеви су причвршћене МИГ заваривањем, пламеном или индукционим лемљењем. У случају лемљења потребна је врло прецизна контрола температуре због мале разлике у температурама топљења и лемљења алуминијума (20-50 Ц у зависности од легуре, додатног метала и атмосфере), велике топлотне проводљивости алуминијума и кратког растојања од других зглобови залемљени у претходној операцији.

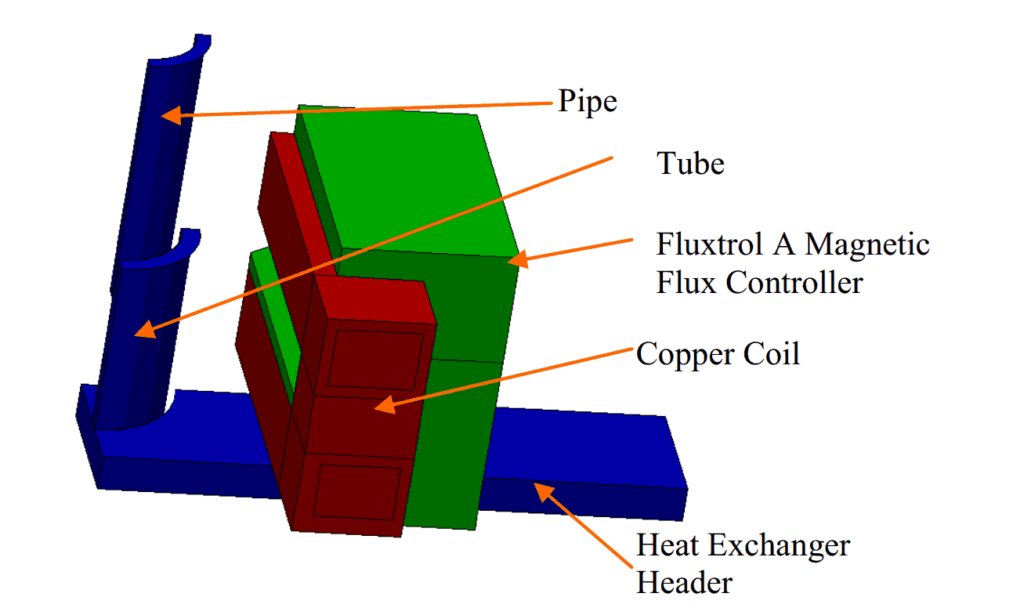

Индукцијско гријање је уобичајена метода за лемљење различитих цеви до навоја измењивача топлоте. Слика 1 је слика Индукционо лемљење поставка за лемљење цеви на цев на наглавку измењивача топлоте. Због захтева за прецизним загревањем, површина индукционе завојнице мора бити у непосредној близини споја за лемљење. Због тога се не може користити једноставна цилиндрична завојница, јер се део не може уклонити након лемљења споја.

Постоје два главна начина индукционе завојнице која се користе за лемљење ових спојева: индуктори у облику „преклопне шкољке“ и „потковице-укоснице“. Пригушнице "шкољке" сличне су цилиндричним пригушницама, али се отварају како би се омогућило уклањање делова. Индуктори „потковице-укоснице“ имају облик потковице за учитавање дела и у основи су две завојнице укоснице на супротним странама зглоба.

Предност употребе „шкољкастог пригушивача“ је у томе што је загревање уједначенијег обима и релативно је лако предвидети. Недостатак пригушивача „Цламсхелл” је тај што је потребан механички систем сложенији и што су јаки струјни контакти релативно непоуздани.

Индуктори „потковице-укоснице“ производе сложеније тродимензионалне обрасце топлоте од „шкољки“. Предност индуктора у облику потковице је у томе што је поједностављено руковање деловима.

Рачунарска симулација оптимизује лемљење

Велики произвођач измењивача топлоте имао је проблема са квалитетом лемљења споја приказаног на слици 1 помоћу индуктора у облику потковице. Спој за лемљење био је добар за већину делова, али загревање би било потпуно различито за неке делове, што би резултирало недовољном дубином споја, хладним зглобовима и додатним металом који се слива зидом цеви због локалног прегревања. Чак и приликом испитивања сваког измењивача топлоте на цурење, неки делови су и даље цурили на овом споју у раду. За анализу и решавање проблема уговорен је Центар за индукциону технологију Инц.

Напајање које се користи за посао има променљиву фреквенцију од 10 до 25 кХз и номиналну снагу од 60 кВ. У процесу лемљења руковалац поставља метални прстен за пуњење на крај цеви и убацује цев у цев. Измењивач топлоте поставља се на посебну платформу и помера унутар индуктора потковице.

Читаво подручје лемљења је префлуксирано. Фреквенција која се користи за загревање дела је обично 12 до 15 кХз, а време загревања око 20 секунди. Ниво снаге програмира се линеарним смањењем на крају циклуса грејања. Оптички пирометар искључује напајање када температура на задњој страни споја достигне унапред задату вредност.

Много је фактора који могу проузроковати неусаглашеност коју је произвођач искусио, као што су разлике у компонентама спојева (димензије и положај) и нестабилни и променљиви (у времену) електрични и термички контакт између цеви, цеви, прстена за пуњење итд. Неки феномени су инхерентно нестабилни, а мале варијације ових фактора могу проузроковати различиту динамику процеса. На пример, отворени метални прстен за пуњење може се делимично одмотати под електромагнетним силама, а слободни крај прстена може се усисати капиларним силама или остати неотопљен. Фактори буке је тешко смањити или елиминисати, а решење проблема захтевало је повећање робусности целокупног процеса. Компјутерска симулација је ефикасан алат за анализу и оптимизацију процеса.

Током процене процеса лемљења примећене су јаке електродинамичке силе. У тренутку када се напајање укључи, потковичаста завојница очигледно доживљава ширење услед изненадне примене електродинамичке силе. Дакле, индуктор је направљен механички јачим, укључујући уграђену додатну плочу од фибергласа (Г10) која повезује корене две завојнице. Друга демонстрација присутних електродинамичких сила била је померање растопљеног допунског метала са подручја близу бакарних завоја где је магнетно поље јаче. У нормалном процесу, допунски метал се равномерно распоређује око споја због капиларних сила и гравитације, за разлику од ненормалног процеса када допунски метал може истицати из споја или се кретати дуж површине цеви.

јер индукционо лемљење алуминијума је веома сложен процес, није могуће очекивати тачну симулацију читавог ланца међусобно повезаних појава (електромагнетних, термичких, механичких, хидродинамичких и металуршких). Најважнији и најконтролисанији процес је стварање електромагнетних извора топлоте, који су анализирани помоћу програма Флук 3Д. Због сложене природе процеса индукционог лемљења, за дизајн и оптимизацију процеса коришћена је комбинација рачунарске симулације и експеримената.