Увод у индукционо каљење и каљење

Шта је индукционо очвршћавање?

Индуцтион харденинг је процес топлотне обраде који се користи за селективно очвршћавање површине челичних компоненти, као што су жице шипке, уз одржавање чврстог и дуктилног језгра. Овај процес укључује загревање површине челика помоћу високофреквентне наизменичне струје (АЦ) и затим брзо гашење да би се постигла тврда површина отпорна на хабање.

Шта је каљење?

Каљење је процес термичке обраде који прати очвршћавање. То укључује поновно загревање каљеног челика на одређену температуру испод критичне тачке, а затим остављање да се полако охлади. Каљење побољшава жилавост, дуктилност и отпорност на ударе челика ослобађањем унутрашњих напрезања и смањењем ломљивости.

Предности индукционог каљења и каљења

Индукционо каљење и каљење нуде неколико предности за жице од челичних шипки, укључујући:

- Побољшана отпорност на хабање и век трајања замора

- Повећана површинска тврдоћа уз одржавање дуктилног језгра

- Прецизна контрола каљене дубине и профила тврдоће

- Брже време обраде у поређењу са конвенционалним методама топлотне обраде

- Енергетска ефикасност и локализовано грејање, смањујући укупне трошкове

Процес производње челичне жице

Процес производње челичне жице

Сировине

Жице од челичних шипки се обично праве од нискоугљичних или средње-угљичних челика, као што су АИСИ 1018, АИСИ 1045 или АИСИ 4140. Ови типови се бирају на основу жељених механичких својстава и крајње употребе.

Извлачење жице

Процес извлачења жице укључује провлачење чврсте челичне шипке кроз низ калупа са прогресивно мањим отворима. Овај процес издужује и смањује површину попречног пресека шипке, што резултира жељеним пречником жице и завршном обрадом површине.

Термичка обрада

Након процеса извлачења жице, челичне шипке се подвргавају топлотној обради како би се постигла жељена механичка својства. Ово обично укључује индукционо каљење и процесе каљења.

Процес индукционог каљења за жице од челичних шипки

Принципи индукционог очвршћавања

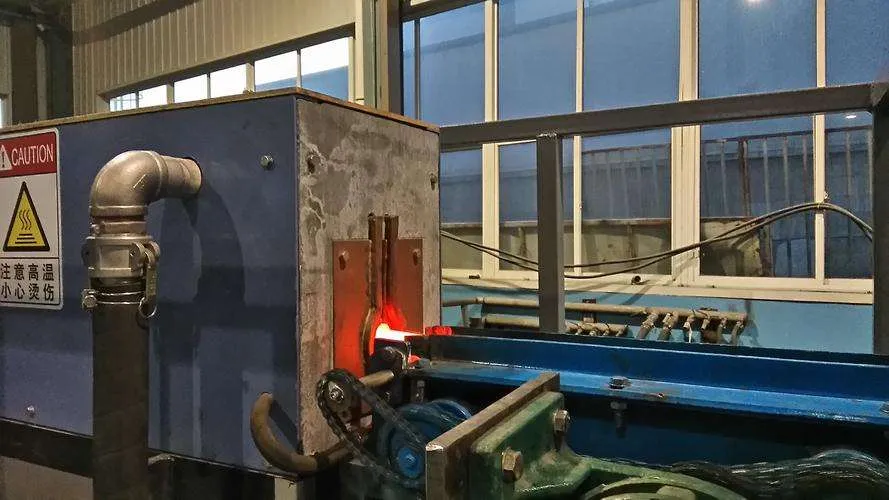

Индукцијско каљење користи принципе електромагнетне индукције за стварање топлоте унутар жице од челичне шипке. Наизменична струја тече кроз индукциони калем, стварајући магнетно поље које индукује вртложне струје у челичној жици. Ове вртложне струје стварају топлоту због електричног отпора челика, узрокујући да површина достигне аустенитни температурни опсег (обично изнад 1600°Ф или 870°Ц).

Опрема за индукционо очвршћавање

Опрема за индукционо очвршћавање

Индукциони калеми

Индукциони калемови су срце процеса индукционог очвршћавања. Дизајнирани су да концентришу магнетно поље око челичне шипке, обезбеђујући ефикасно и локализовано грејање. Дизајн намотаја, укључујући његов облик, величину и број завоја, оптимизован је за специфичну примену.

Напајања за индукционо грејање

Напајања обезбеђују наизменичну струју високе фреквенције неопходну за индукционо грејање. Могу да раде на фреквенцијама у распону од неколико килохерца до неколико мегахерца, у зависности од потребне дубине грејања и брзине производње.

Системи за гашење

Системи за гашење се користе за брзо хлађење загрејане површине челичне шипке након индукционог загревања. Уобичајени медијуми за гашење укључују воду, растворе полимера или принудни ваздух. Брзина гашења је критична за постизање жељене тврдоће и микроструктуре.

Параметри индукционог очвршћавања

Параметри индукционог очвршћавања

Фреквенција

Фреквенција наизменичне струје одређује дубину загревања и брзину загревања. Више фреквенције резултирају мањим дубинама загревања, док ниже фреквенције продиру дубље у материјал.

2. Х4: Снага

Улазна снага контролише брзину загревања и температуру постигнуту током процеса индукционог очвршћавања. Прецизна контрола снаге је неопходна да би се обезбедило равномерно загревање и избегло прегревање или недовољно загревање.

Време

Временско трајање циклуса индукционог грејања одређује дубину очврслог кућишта и укупан унос топлоте. Краће време загревања се обично користи за танке делове, док је потребно дуже време за дебље делове.

Процес каљења за жице од челичних шипки

Важност каљења

Након индукционог очвршћавања, жице челичне шипке су у крхком стању због формирања мартензита, тврде, али крхке микроструктуре. Каљење је неопходно за смањење ломљивости и побољшање жилавости и дуктилности челика уз одржавање адекватне тврдоће.

Методе каљења

Каљење у пећници

Каљење у пећници укључује загревање жице од каљеног челика у пећи са контролисаном атмосфером на одређеној температури, обично између 300°Ф и 1200°Ф (150°Ц и 650°Ц), током дефинисаног периода. Овај процес омогућава мартензиту да се трансформише у стабилнију и дуктилнију микроструктуру.

Индукционо каљење

Индукционо каљење је новија и ефикаснија метода за каљење челичних шипки. Користи исте принципе као индукционо очвршћавање, али на нижим температурама и дужим временима загревања. Овај процес омогућава прецизну контролу температуре каљења и може се интегрисати са процесом индукционог каљења ради побољшања продуктивности.

Параметри каљења

Температура

Температура каљења је кључна у одређивању коначних механичких својстава жице од челичне шипке. Више температуре каљења генерално резултирају нижом тврдоћом, али побољшаном дуктилношћу и отпорношћу на удар.

Време

Време каљења обезбеђује да се жељена микроструктурна трансформација одвија равномерно у целом очврслом кућишту. Дуже време каљења може бити потребно за дебље пресеке или када се тежи специфичним механичким особинама.

Контрола квалитета и тестирање

А. Испитивање тврдоће

Испитивање тврдоће је основна мера контроле квалитета за индуктивно каљене и каљене челичне шипке. Уобичајене методе испитивања тврдоће укључују Роцквелл, Вицкерс и Бринелл тестове. Ови тестови процењују профил тврдоће преко попречног пресека жице, обезбеђујући постизање жељених вредности тврдоће.

Б. Анализа микроструктуре

Анализа микроструктуре укључује испитивање металуршке структуре жице од челичне шипке коришћењем техника као што су оптичка микроскопија или скенирајућа електронска микроскопија (СЕМ). Ова анализа потврђује присуство жељених микроструктурних фаза, као што је каљени мартензит, и идентификује све потенцијалне дефекте или неуједначености.

Ц. Механичка испитивања

Механичка испитивања, укључујући тестове затезања, замора и удара, врше се да би се процениле укупне механичке особине индуктивно каљене и каљене челичне шипке. Ови тестови осигуравају да жице испуњавају специфициране захтеве за чврстоћу, дуктилност и жилавост за њихову предвиђену примену.

Примене индуктивно каљених и каљених челичних шипки

А. Аутомобилска индустрија

А. Аутомобилска индустрија

Индуктивно каљене и каљене челичне шипке се широко користе у аутомобилској индустрији за различите компоненте, као што су опруге за вешање, опруге вентила и компоненте преноса. Ове жице нуде високу чврстоћу, отпорност на хабање и век трајања, што је неопходно за поуздане и дуготрајне перформансе.

Б. Грађевинска индустрија

У грађевинској индустрији, индуктивно каљене и каљене челичне шипке се користе за армирање бетонских конструкција, примене преднапрегнутог бетона и жичана ужад за дизалице и лифтове. Висока чврстоћа и издржљивост ових жица осигуравају сигурност и дуговечност грађевинских пројеката.

Ц. Прерађивачка индустрија

Производна индустрија користи индукционо каљене и каљене челичне шипке у различитим применама, као што су компоненте алатних машина, транспортне траке и индустријски затварачи. Ове жице обезбеђују неопходну чврстоћу, отпорност на хабање и стабилност димензија потребну у захтевним производним окружењима.

Zakljucak

Zakljucak

Резиме

Индукцијско каљење и каљење су суштински процеси термичке обраде челичних шипки, обезбеђујући јединствену комбинацију површинске тврдоће, отпорности на хабање и жилавости језгра. Пажљивим контролисањем параметара индукционог очвршћавања и каљења, произвођачи могу да прилагоде механичка својства жица од челичне шипке како би испунили специфичне захтеве различитих индустрија, укључујући аутомобилску, грађевинску и производњу.

Б. Будући трендови и напредак

Како технологија наставља да се развија, очекује се да ће процеси индукционог каљења и каљења постати ефикаснији, прецизнији и еколошки прихватљивији. Напредак у технологији напајања, дизајну намотаја и аутоматизацији процеса додатно ће побољшати квалитет и конзистентност индуктивно каљених и каљених челичних шипки. Поред тога, текућа истраживања у металургији и науци о материјалима могу довести до развоја нових челичних легура и иновативних техника термичке обраде, проширујући примену и могућности перформанси ових жица.

ФАК

ФАК

1. Која је разлика између индукционог каљења и конвенционалних процеса каљења? Индукционо очвршћавање је локализованији и ефикаснији процес у поређењу са конвенционалним методама очвршћавања, као што је каљење у пећи или очвршћавање пламеном. Омогућава селективно очвршћавање специфичних подручја уз одржавање дуктилног језгра и нуди брже време обраде и бољу енергетску ефикасност.

2. Може ли се индукционо каљење применити на друге материјале осим челика? Док се индукционо каљење првенствено користи за челичне компоненте, може се применити и на друге феромагнетне материјале, као што су ливено гвожђе и одређене легуре на бази никла. Међутим, процесни параметри и захтеви могу да варирају у зависности од састава и својстава материјала.

3. Колико дубоко очвршћено кућиште може да се постигне индукционим каљењем? Дубина очврслог кућишта код индукционог каљења зависи од неколико фактора, укључујући фреквенцију наизменичне струје, улазну снагу и време загревања. Типично, дубине очврслог кућишта крећу се од 0.5 мм до 6 мм, али дубље кућиште се може постићи кроз специјализоване технике или више циклуса загревања.

4. Да ли је каљење увек неопходно након индукционог очвршћавања? Да, каљење је неопходно након индукционог каљења да би се смањила ломљивост каљеног челика и побољшала његова жилавост и дуктилност. Без каљења, каљени челик би био превише крт и склон пуцању или ломљењу под оптерећењем или ударом.

5. Да ли се индукционо каљење и каљење могу извести као један интегрисани процес? Да, модерно системи индукционог очвршћавања често интегришу процес каљења са процесом очвршћавања, омогућавајући континуиран и ефикасан циклус топлотне обраде. Ова интеграција помаже да се оптимизује време производње и обезбеди доследан квалитет током целог процеса.