Да би се повећала ефикасност и смањио топлотни ефекат загревања метала, Индукционо лемљење предложена је технологија. Предност ове технологије је углавном у тачној локацији довода грејања на лемљене спојеве. На основу резултата нумеричке симулације тада је било могуће дизајнирати параметре неопходне за постизање температуре лемљења у жељеном времену. Циљ је био да се ово време сведе на минимум како би се избегао нежељени топлотни ефекат на метале током металуршког спајања..Резултати нумеричке симулације су открили да повећање фреквенције струје доводи до концентрације максималних температура у површинама спојених метала. Са повећањем струје примећено је смањење времена потребног за достизање температуре лемљења.

Предности индукционог лемљења алуминијума у односу на лемљење бакљом или пламеном

Ниска температура топљења основних метала алуминијума заједно са уским температурним прозором процеса легура коришћених лемљења представља изазов приликом лемљења са бакљом. Недостатак промене боје током загревања алуминијума не даје оператерима на лемљење никакву визуелну индикацију да је алуминијум достигао одговарајућу температуру лемљења. Оператори лемљења уводе бројне варијабле приликом лемљења бакљом. Међу њима су подешавања бакље и тип пламена; растојање од бакље до делова који се лемљују; локација пламена у односу на делове који се спајају; и још.

Разлози за разматрање употребе индукција грејање када лемљење алуминијума укључује:

- Брзо, брзо загревање

- Контролисана, прецизна контрола топлоте

- Селективна (локализована) топлота

- Прилагодљивост и интеграција производне линије

- Побољшан век трајања и једноставност уређаја

- Поновљиви, поуздани лемљени спојеви

- Побољшана сигурност

Успешно индукционо лемљење алуминијумских компоненти у великој мери зависи од пројектовања индукционе грејне завојнице да усмери електромагнетну топлотну енергију у области које се лемљују и да их загреју равномерно тако да се легура за лемљење топи и правилно тече. Неправилно дизајнирани индукциони калемови могу довести до тога да се неке области прегреју, а друге да не добију довољно топлотне енергије, што резултира непотпуним лемљеним спојем.

За типичан спој лемљене алуминијумске цеви, оператер инсталира алуминијумски прстен за лемљење, који често садржи флукс, на алуминијумску цев и умеће га у другу проширену цев или блок фитинг. Делови се затим стављају у индукциони калем и загревају. У нормалном процесу, метали за пуњење лемљењем се топе и уливају у спојницу услед капиларног деловања.

Зашто индукционо лемљење у односу на алуминијумске компоненте за лемљење бакљом?

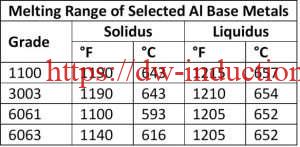

Прво, мало позадине о уобичајеним алуминијумским легурама које преовлађују данас и уобичајеним алуминијумским лемовима и лемовима који се користе за спајање. Лемљење алуминијумских компоненти је много изазовније од лемљења бакарних компоненти. Бакар се топи на 1980°Ф (1083°Ц) и мења боју како се загрева. Легуре алуминијума које се често користе у ХВАЦ системима почињу да се топе на приближно 1190°Ф (643°Ц) и не дају никакве визуелне назнаке, као што су промене боје, док се загрева.

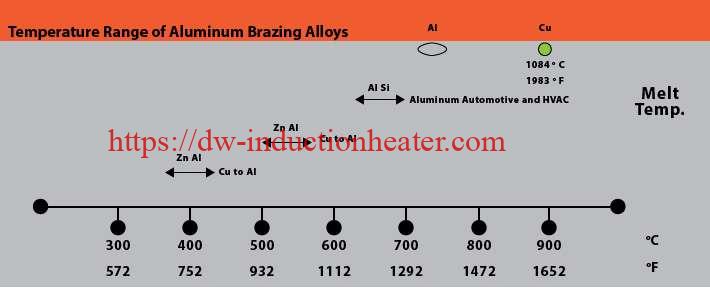

Потребна је веома прецизна контрола температуре јер је разлика у температури топљења и лемљења алуминијума, у зависности од основног метала алуминијума, додатног метала за лемљење и масе компоненти које се лемљују. На пример, температурна разлика између температуре солидуса две уобичајене алуминијумске легуре, алуминијума серије 3003 и алуминијума серије 6061, и температуре течности често коришћене легуре лемљења БАлСи-4 је 20°Ф – веома узак температурни процесни прозор, што захтева прецизна контрола. Избор основних легура је изузетно важан код алуминијумских система који се лемљују. Најбоља пракса је лемљење на температури која је испод солидус температуре легура које чине компоненте које се леме заједно.

| АВС А5.8 класификација | Називни хемијски састав | Солидус °Ф (°Ц) | Течност °Ф (°Ц) | Температура лемљења |

| БАИСи-3 | 86% Ал 10%Си 4%Цу | КСНУМКС (КСНУМКС) | КСНУМКС (КСНУМКС) | 1085~1120 °Ф |

| БАИСИ-4 | 88% аЛ 12%Си | КСНУМКС (КСНУМКС) | КСНУМКС (КСНУМКС) | 1080~1120 °Ф |

| 78 Зн 22% Ал | КСНУМКС (КСНУМКС) | КСНУМКС (КСНУМКС) | 905~950 °Ф | |

| 98% Зн 2%Ал | КСНУМКС (КСНУМКС) | КСНУМКС (КСНУМКС) | 725~765 °Ф |

Треба напоменути да се галванска корозија може јавити између области богатих цинком и алуминијума. Као што је примећено у галванској шеми на слици 1, цинк је мање племенит и има тенденцију да буде анодичан у поређењу са алуминијумом. Што је разлика потенцијала нижа, то је нижа стопа корозије. Разлика потенцијала између цинка и алуминијума је минимална у поређењу са потенцијалом између алуминијума и бакра.

Још један феномен када је алуминијум лемљен са легуром цинка је таложење. На било ком металу може доћи до локалне корозије ћелије или питтинг корозије. Алуминијум је обично заштићен тврдим, танким филмом који се формира на површини када је изложен кисеонику (алуминијум оксид), али када флукс уклони овај заштитни слој оксида, може доћи до растварања алуминијума. Што дуже метал за пуњење остаје истопљен, то је отапање теже.

Алуминијум формира чврст оксидни слој током лемљења, тако да је употреба флукса неопходна. Флуксирање алуминијумских компоненти се може обавити одвојено пре лемљења или се у процес лемљења може уградити алуминијумска легура за лемљење која садржи флукс. У зависности од врсте флукса који се користи (корозивни наспрам некорозивног), може бити потребан додатни корак ако се остатак флукса мора уклонити након лемљења. Консултујте се са произвођачем лемљења и флукса да бисте добили препоруке о легури и флуксу за лемљење на основу материјала који се спајају и очекиваних температура лемљења.